مقدمه

بطور کلی تاريخچه ترمز به زمان ارابه و کالسكه بر می گردد. در قديم لنت از ترکيب پنبه نسوز و سيم های مسی و تارهای روی که به طور گشاد و شل بافته شده بودند، تشكيل می شد. ولی آنچه که مد نظر ما می باشد، لنت ترمزی است که به شكل امروزی آن، در سال 1902 توسط فردريک لنكستر اختراع شد. بعدها با رزين توام و ترکيبی آميخته برهم تشكيل دادند و به صورت نوار درآمده و چون انعطاف پذير بودند، به هر شعاعی که الزام بود بر روی کفشک، به صورت چسبی يا به صورت پرچ قرار گرفته می شد. بعد از آن لنت ها از آزبست ساخته می شدند ولی امروزه استفاده از آزبست ممنوع است. آزبست موجود در لنت ترمز اتومبيل، عامل اصلی در ابتلاء به نوعی سرطان خطرناک است و به واقع با هر بار ترمز کردن و انتشار آزبست درفضا، به اين نوع سرطان مهلک نزديک می شويم.

اهميت موضوع لنت، مربوط به استفاده روز افزون از وسايل نقليه در جامعه امروزی است و لنت ترمز خودرو يكی از ارکان بسيار مهم در هر خودرويی می باشد که می توان با تحقيق روی خواص لنت های ترمز و بهبود عملكرد آن، گام مهمی در صنعت خودرويی کشور برداشت. خوب است بدانيم به جز خودروهای برقی و هيبريدی که دارای سيستمهای تبديل انرژی حرکتی خودرو به انرژی الكتريكی و ذخيره آن هستند، ساير خودروها، عمل ترمزگيری را از طريق اصطكاک و توليد انرژی گرمايی بين لنت و کاسه يا ديسک چرخ، به انجام می رسانند. قدرت سيستم ترمز معمولا 10 برابر قدرت موتور و حتي بيشتر می باشد. برای متوقف ساختن خودرويی با وزن يک تن که با سرعت 130 کيلومتر بر ساعت در حرکت است توانی به ميزان 150 کيلو وات مورد نياز است.

اين توان به صورت انرژی حرارتی که در برخي نقاط از لنت ترمز، دمای آن را به 300 الی 600 درجه سانتيگراد می رساند، دفع می شود. سيستم ترمز با توليد نيروی اصطكاکی مناسب، انرژی جنبشی چرخ متحرکی را که تحت تاثير نيروی موتور می باشد، گرفته و به انرژی حرارتی تبديل می کند. سپس انرژي حرارتی را در فضا پخش می نمايد که با اين عمل اتومبيل از حالت حرکت به حالت سكون و يا از سرعت آن کاسته می شود. اصلی ترين قطعه برای ايجاد اصطكاک، لنت ترمز می باشد. مساله مهم در اين مقاله، شناخت يكی از اجزای اصلی سازنده لنت های ترمز است.

اجزای تشکیل دهنده لنت ترمز

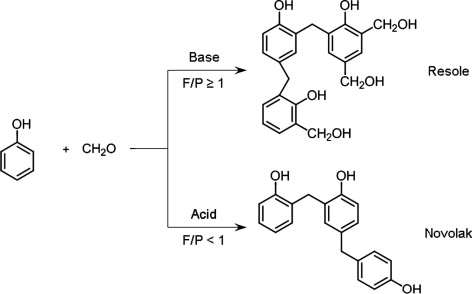

لنت ترمز از دو قسمت، شامل صفحه فلزی و لقمه لنت، که يک قطعه کامپوزيتی است، تشكيل می شود. قطعه کامپوزيتی لنت ترمز از ترکيب کردن مواد مختلف آلي و معدنی شامل پرکننده ها، روان کننده ها، اصلاح کننده های اصطكاک و بايندر يا رزين ساخته می شود که هر يک از اين اجزاء وظيفه خاصی را در عملكرد لنت ترمز ايفا می کنند. يكی از مهمترين اين اجزاء، رزين است. در ميان تمامی رزينها، از رزين فنوليک به دليل پايداری گرمايی عالی، برای ساخت لنت استفاده می شود. لنت ترمز در معرض سايش بوده و در نتيجه اصطكاک بوجود آمده، دماي لنت تا حد زيادي بالا می رود. به همین دلیل مقاومت گرمايی رزين استفاده شده در لنت، بسيار حائز اهميت است. در شكل زير ساختار شيميايی رزين فنوليک نوع رزول و نووالاک نمايش داده شده است. وجود ساختار تمام آروماتیک (Full Aromatic) در این پلیمر، ویژگی هایی چون پایداری گرمایی، جذب آب در حد صفر، خواص الکتریکی و مقاومت شیمیایی عالی را به این رزین داده است.

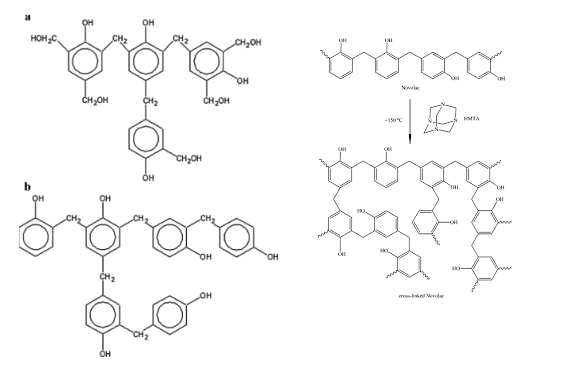

ساختار شبكه ای تشكيل شده بعد از فرايند پخت، براي رزين فنولیک بصورت شماتيک در شكلهای زير آمده است. وجود چنين ساختارهايی با ويژگيهای بيان شده، امكان استفاده از اين پليمرها را در کاربردهايی که بحث گرما و حرارت مطرح است، مانند صنعت ريخته گری، صنعت ساخت سنگ های برش و ساب، صنعت آجر نسوز، صنعت ساخت عايقهای حرارتی و صنعت لنت سازی، امكان پذير ساخته است تا محصولات ساخته شده از اين ماده پليمری، بتوانند قابليت کاربرد در حوزه های تعيين شده را داشته باشند.

رزين فنوليک نوع نووالاک براي چسباندن مواد تشكيل دهنده بخش کامپوزيتی لنت به يكديگر به منظور ساخت لنت ترمز استفاده می شود. براي چسباندن قطعه کامپوزيتی به صفحه فلزی، از رزين فنوليک نوع رزول استفاده می شود. رزين فنوليک نوع نووالاک در هنگام ترمز گيری و در نتيجه افزايش زياد درجه حرارت لنت، علاوه بر پايداری گرمايی عالی، اصطكاک بيشتری حتی در دماي بالا 420-350 درجه سانتیگراد نشان می دهد. مقدار رزين فنوليک و کيفيت آن در فرمولاسیون لنت ترمز نقش مهمی در عملكرد لنت دارد، زيرا مقدار بهينه رزين، يكپارچگی ساختاري را به لنت ترمز می دهد بدون آنکه خصوصيات قابل توجه ديگر را از بين ببرد.

چنانچه درصد رزين از مقدار بهينه اش در فرمولاسيون لنت بيشتر باشد، موجب شيشه ای شدن سطح لنت شده و علاوه بر کاهش قدرت ترمز گيری، باعث سوت زدن لنت حين ترمز می شود. عواملی مانند ترکيب درصد هر يک از اجزاي تشكيل دهنده در فرمولاسيون لنت، کيفيت و مرغوبيت مواد اوليه، دانه بندی مواد اوليه، اختلاط خوب و يكنواخت مواد اوليه لنت، ترتيب و نحوه اختلاط مواد اوليه، طراحی صحيح فرمولاسيون لنت، فرايند صحيح پخت لنت از نظر دما، فشار و زمان، کاليبره بودن دستگاههای فرم دهی و پرس از نظر دما و فشار، نقش بسيار مهمی در کيفيت لنت دارند. چنانچه هر کدام از موارد ذکر شده درست انجام نشود، اثر منفی آن در لنت نهايی ساخته شده، مشاهده خواهد شد.

خواص فيزيكی رزين فنوليک نووالاک براي ساخت لنت شامل ميزان روندگی (Flow)، ژل تايم، درصد منومر آزاد، درصد عامل پخت و دانه بندی رزين، از جمله فاکتورهايی هستند که در طراحي رزين مناسب براي لنت، اهميت دارند. کيفيت لنت ترمز بوسيله اندازه گيری فاکتورهايی مانند ضريب اصطكاک، مقاومت سايشی، مقاومت برشی و ميزان سايش لنت سنجيده می-شود. ضريب اصطكاک لنت ترمز هنگامی که لنتهاي ترمز براي مدت طولانی در معرض دماي بالا قرار می گيرند، کاهش می-يابد. اين پديده Brake Fade يا از دست رفتن قابليت ترمزگيری در هنگام داغ شدن ترمز ناميده می شود. هرچه فرمولاسيون لنت ساخته شده از نظر ترکيب درصد مواد و رزين، بالانس خوبی داشته باشد و فرآيند پخت دقيق انجام شود، مقدار عددی ضريب اصطكاک، بزرگتر، و تغييرات اين ضريب، در شرايط دمايی مختلف در حين رانندگی، ثبات بيشتری داشته و فرايند ترمز گيری بهتر انجام می شود.